ОБСЛУЖИВАНИЕ ДИЗЕЛЯ Д6 В ПЕРИОД ЭКСПЛУАТАЦИИ

Запасные части дизеля Д6 из этого руководства можно приобрести со склада или заказать, связавшись с нами любым удобным способом (см."Контакты")

Безотказная работа дизеля в течение срока заводских гарантий обеспечивается точным и своевременным проведением технических уходов.

Ежедневный технический уход проводится перед пуском дизеля. а также при передаче дежурства одного моториста другому в случае длительной непрерывной работы дизеля.

Технический у г. од № 1 через каждые 100 час. работы дизеля.

Технический уход № 2 — через каждые 500 час. работы дизеля.

Технический уход № 3 — через каждые 1000 час. работы дизеля.

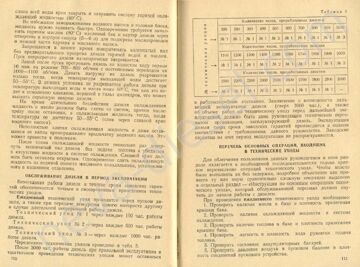

Чередование технических уходов приведено в табл. 5.

После 3000 час. работы дизель при правильной эксплуатации и тщательном проведении технических уходов может оставаться в работоспособном состоянии. Заключение о возможности дальнейшей эксплуатации дизеля (сверх 3000 час.), а также об объеме работ по техническому уходу перед дальнейшей эксплуатацией, должно быть дано руководящим техническим персоналом организации, эксплуатирующей дизель. Эксплуатация дизеля сверх срока заводских гарантий производится в полном соответствии с требованиями данного руководства. Заводские гарантии на этот период эксплуатации не распространяются.

ПЕРЕЧЕНЬ ОСНОВНЫХ ОПЕРАЦИЙ, ВХОДЯЩИХ В ТЕХНИЧЕСКИЕ УХОДЫ

Для облегчения пользования данным руководством в этом разделе излагается в необходимой последовательности только краткое перечисление операций технического ухода. Чтобы можно было выполнять их без задержки, подробное объяснение как провести ту или иную сравнительно сложную операцию выделено в отдельный раздел — «Инструкции по основным операциям технического ухода», который обслуживающий персонал должен изучить до начала работы с дизелем.

При проведении ежедневного технического ухода необходимо:

- Проверить наличие масла в баке и плотность прилегания крышки бака.

- Проверить наличие охлаждающей жидкости в системе охлаждения.

- Проверить наличие топлива в баке и плотность прилегания крышки бака.

- Проверить легкость и плавность хода рукоятки подачи топлива.

- Проверить состояние аккумуляторных батарей.

- Проверить давление воздуха в пусковом баллоне и плотность соединении пускового устройства.

- Проверить плотность соединений выпускной системы.

8. Убедиться в отсутствии течи в трубопроводах и местах подсоединении систем — масляной, топливной и охлаждения.

9. Проверить крепление проводов к электрооборудованию.

10. Проверить крепление агрегатов к дизелю, щитка приборов к амортизаторам и приборов к щитку.

Все выявленные неисправности устранить, протереть дизель и аккумуляторные батареи.

После каждого пуска дизеля необходимо:

- Убедиться в исправности контрольных приборов и правильности их показаний.

- Убедиться в отсутствии течи в трубопроводах, подсоса воздуха в соединениях впускной системы и пробивания отработавших газов в соединениях.

- Прослушать работу дизеля и убедиться в отсутствии ненормальных стуков.

- Прикосновением руки убедиться в отсутствии местных перегревов корпусов и подшипников механизмов привода и передач.

- Убедиться в отсутствии чрезмерной вибрации силовой установки после нагрузки дизеля.

- Убедиться в отсутствии пробивания газов в стыке головки и рубашки блока, в отсутствии течи воды и маета в этом же стыке.

- Убедиться в отсутствии течи масла или воды из контрольных отверстий рубашки блока.

- Убедиться в отсутствии течи масла по разъему блока и картера, а также по разъему частей картера.

- Осмотреть контрольные отверстия водяного насоса. При незначительной, капельной течи разрешается продолжать работу.

Обнаруженные неисправности необходимо устранить. Если во время работы это сделать невозможно, нужно остановить дизель.

Во время длительной работы дизеля необходимо постоянно наблюдать за контрольными приборами, периодически проверять отсутствие течи в соединениях, а также отсутствие местных перегревов, ненормальных стуков и шумов в работе дизеля.

При проведении технического ухода № 1, кроме выполнения операций, перечисленных в ежедневном уходе, необходимо:

- Проверить крепление дизеля к подмоторной рамы и приводимого агрегата к его раме.

- Проверить крепление подмоторной рамы и рамы приводимого агрегата к фундаменту.

- Промыть топливный фильтр. В случае засоренности топлива фильтр преждевременно загрязняется. В этих случаях рекомендуется промывать фильтр через 50 час. работы.

- Промыть масляный фильтр, заменить элемент тонкой очистки, промыть систему смазки (бак. трубопровод, холодильник) и заменить масло. Промыть сапун картера.

- Проверить крепление муфты привода топливного насоса и положение риски на фланце привода, определяющей опережение подачи топлива.

- Проверить уровень масла в корпусе регулятора топливного насоса.

- Добавить 0,5 л масла в корпус топливного насоса.

- Промыть воздухофильтр. В случае работы в запыленном воздухе промывку воздухофильтра производить каждый день.

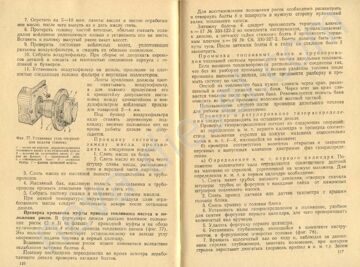

- Набить солидолом корпус привода датчика тахометра, сняв для этого подшипник 4 (см. фиг. 23).

Примечание. Данную операцию нужно проводить через каждые 200 час. работы дизеля, в случае если на дизеле установлен тахометр ТЭ-204.

При проведении технического ухода № 2 дополнительно к операциям, перечисленным ранее, необходимо:

- Слить отстой из топливных баков, промыть топливные баки и трубопроводы.

- Проверить состояние генератора, реле-регулятора и пускового реле стартера.

Рекомендуется проверять состояние пускового реле стартера также при каждом третьем техническом уходе 1 (т. е. за 200 час. до проведения технического ухода № 2 или № 3).

- Проверить регулировку газораспределения и воздухораспределителя.

- Проверить регулировку угла опережения подачи топлива топливным насосом.

- При необходимости проверить регулировку форсунок на давление и качество распыла, прочистить засорившиеся отверстия и отрегулировать форсунки.

- Проверить затяжку стяжных и сшивных шпилек головки блока (только при первом проведении ухода № 2).

- Проверить сцентрированность дизеля с приводимым агрегатом. При увеличенных вибрациях дизеля эту операцию выполнять независимо от количества проработанных часов.

При проведении технического ухода № 3 дополнительно к операциям,. перечисленным ранее, выполнить следующие работы:

- В случае нарушения плотности прилегания клапанов к седлам головки блока произвести притирку их.

- Проверить топливный насос.

- При необходимости удалить накипь из водяных полостей блока н головки дизеля, промыть систему охлаждения.

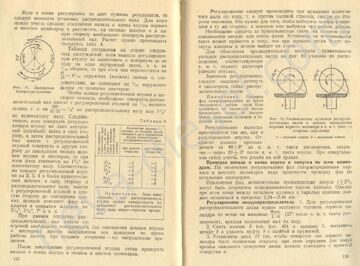

Промывка топливного фильтра. Разборку топливного фильтра для промывки производить в следующем порядке:

Отвернуть гайку 1 (см. фиг. 26) на крышке фильтра, снять корпус фильтра с фильтрующим элементом и вынуть последний из корпуса. После этого фильтрующий элемент без разборки промыть окунанием в бензин или дизельное топливо.

Разобрать фильтрующий элемент, для чего отвернуть гайку, зажимающую металлическую нажимную пластину, и снять фильтрующие войлочные пластины 9 с сетки фильтра 7 (чехол 8 с сетки фильтра снимать не следует).

Войлочные пластины тщательно промыть в бензине или чистом дизельном топливе и отжать их рукой. Затем сложить по 2—3 пластины и отжать между двух досок. Сетку фильтра с чехлом промыть только снаружи.

Для очистки корпуса фильтра от грязи, собирающейся в нижней полости корпуса, промыть его в бензине или дизельном топливе и, если есть возможность, продуть сжатым воздухом.

Сборку топливного фильтра после промывки необходимо производить в обратной последовательности.

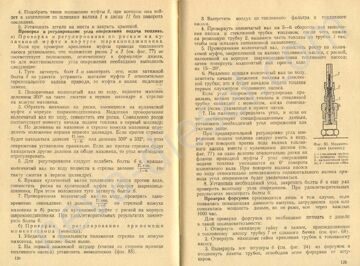

Промывка масляного фильтра. Промывку фильтра производить в следующем порядке:

- Отвернуть болт 7 на крышке фильтра (фиг. 35) и снять его вместе с крышкой, предварительно подставив посуду для выливающегося из фильтра масла.

- Дать маслу стечь в посуду.

- За ручку вынуть из фильтра секцию щелевой очистки 4.

- За ручку вынуть из фильтра секцию тонкой очистки (дырчатый корпус со сменным картонным пакетом 3).

- Расшплинтовать отъемное фигурное донышко дырчатого корпуса, вынуть шплинты и сиять донышко.

- Вынуть из дырчатого корпуса 2 пружину и стальную пластину с. сальником.

- Вынуть из корпуса 2 сменный картонный пакет.

- Промыть дизельным топливом дырчатый корпус, отъемное фигурное донышко и стальную пластину.

- Установить в дырчатый корпус новый картонный пакет и поставить стальную пластину с сальником.

Пакет установить так, чтобы выступающие концы стяжных стержней находились в выемках стальной пластины и плоского донышка дырчатого корпуса.

Во время хранения пакета тонкой очистки картон, из которого изготовлены пластины и прокладки, может высыхать, а длина пакета — уменьшаться. 11оэгому пакеты, в которых обнаружено, что пластины и прокладки на стяжных стержнях не зажаты, должны быть доукомплектованы пластинами и прокладками, прикладываемыми к пакету. Пластины и прокладки устанавливать комплектно (комплект —одна пластина и одна прокладка). Добавляемые прокладки располагать лучевыми канавками в одну сторону с прокладками, из которых собран пакет.

Для постановки дополнительных пластин и прокладок (обычно достаточно одного-двух комплектов) необходимо предварительно снять два пружинных замка, две шайбы и картонный диск.

До скрепления доукомплектованного пакета он должен быть сжат усилием около 40 кг, при этом высота пакета должна быть 348 ± 1,0 мм.

После сжатия поставить шайбы и пружинные замки.

- Поставить пружину в отъемное фигурное донышко. Сжимая пружину донышком, вставить его в дырчатый корпус до совмещения отверстий под шплинты. Поставить снаружи три шплинта и развести концы.

- Собранную секцию тонкой очистки установить в корпус фильтра; надевая на стержень, ее следует поворачивать.

- Установить в фильтр промытую секцию щелевой очистки. При установке этой секции ее также следует поворачивать вокруг стержня.

- Установить крышку фильтра на корпус так, чтобы поясок корпуса фильтра вошел в кольцевую выточку крышки (убедиться в наличии уплотнительного кольца 5) и затем завернуть ключом до отказа стяжной болт;

- Создать маслопрокачивающим насосом давление в масляной системе не менее 2.5 кг/см2 и провернуть стартером несколько раз коленчатый вал без подачи топлива.

Пуск дизеля без установленного в масляный фильтр пакета тонкой очистки не допускается. Необходимо помнить, что регулярная смена этих пакетов при соответствующем уходе за дизелем увеличивает срок его службы без ремонта и сокращает расход масла.

Примечание. Масляный фильтр с картонной секцией тонкой очистки имеет большее внутреннее сопротивление, чем ранее устанавливавшийся па дизель фильтр с секцией тонкой очистки из хлопковой нити. В связи с этим масляные насосы регулируются теперь на большую производительность. Если в эксплуатации на дизель" приходится ставить запасной насос и при этом обнаруживается понижение давления масла в главной магистрали, необходимо подтянуть редукционный клапан насоса до получения давления в главной магистрали не менее 6.0 кг/см2.

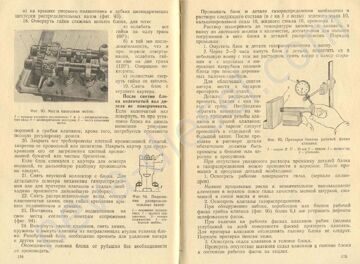

Очистку и промывку воздухофильтра производить в такой последовательности:

- Отсоединить воздухофильтр от дизеля.

- Разобрать воздухофильтр, для чего ослабить гайки откидных стяжных бантов, крепящих бункер 9 (см. фиг. 17) и головку / к корпусу воздухофильтра и вывести их из проушин. Отделить бункер и головку от корпуса.

- Очистить бункер от пыли, тщательно промыть дизельным топливом, протереть чистой ветошью и просушить.

- Тщательно промыть корпус дизельным топливом и по возможности продуть сжатым воздухом.

- Разобрать головку воздухофильтра, сжав ушки-защелки до выхода стопоров из головки. Вынуть один пакет кассет и уплотняющее кольцо 2. Один пакет кассет остается в головке.

- Тщательно промыть пакеты кассет дизельным топливом, не производя дальнейшей разборки. По возможности продуть кассеты сжатым воздухом.

Опустить на 5—10 мин, пакеты кассет в чистое отработанное масло, после чего вынуть их и дать маслу стечь.- Протереть головку чистой ветошью, обильно смазать солидолом войлочное уплотняющее кольцо и установить его на место. Вставить в головку вынутый ранее пакет кассет.

- Проверить состояние войлочных колец, уплотняющих разъемы воздухофильтра, и смазать их обильно солидолом.

- Собрать воздухофильтр. При сборке не допускать перекосов деталей и следить за плотностью соединения корпуса с головкой и бункером.

- Установить воздухофильтр на дизель, проследив за плотностью соединения головки фильтра с впускным коллектором.

Ленты крепления должны плотно охватывать воздухофильтр, а для полного прилегания его к кронштейну допускается постановка между кронштейном и воздухофильтром войлочных прокладок толщиной 2—4 мм.

Под бункер воздухофильтра надо ставить деревянную подкладку; висячее положение его во время работы дизеля не допускается.

Промывку системы и замену масла производить в следующем порядке:

- Слить масло из бака.

- Слить масло из картера через штуцер слива масла, расположенного в передней части картера.

- Слить масло из масляной полости холодильника и трубопроводов.

- Масляный бак, масляную полость холодильника и трубопроводы промыть дизельным топливом и слить его.

- Собрать систему смазки и заправить ее свежим маслом.

При низкой температуре окружающего воздуха слив отработанного масла следует производить вскоре после остановки дизеля.

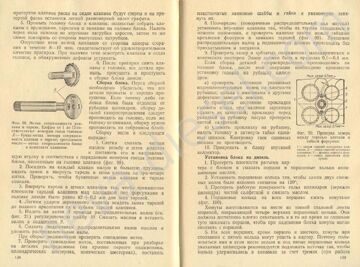

Проверка крепления муфты привода топливного насоса и положения рисок. В формуляре дизеля указано взаимное положение рисок (2 и 3) на фланце 7 приводной муфты и на ободе кулачкового диска 4 муфты привода топливного насоса (фиг. 77).

Это положение соответствует установленному на заводе углу опережения подачи топлива в первый цилиндр.

Взаимное расположение рисок может измениться вследствие ослабления затяжки болтов 6.

Поэтому необходимо периодически во время осмотра неработающего дизеля проверять затяжку болтов.

Для восстановления положения рисок необходимо расконтрить и отвернуть болты 6 и повернуть в нужную сторону кулачковый валик топливного насоса.

Затяжку болтов 6 следует производить торцевым ключом s=17 Ms 330-122-2 из комплекта инструментов, прикладываемых к дизелю, а затяжку гайки стяжного болта 5 производить торцевым ключом s = 19 .N Сб. 330-327-2. Болты должны быть затянуты туго. После затяжки болты 6 и гайку на стяжном болте 5 законтрить.

Промывка топливных баков и трубопроводе в топливной системы производится чистым дизельным топливом.

Если внешние топливопроводы расположены и соединены так, что без их разборки промывку и полное удаление топлива после промывки выполнить нельзя, следует произвести разборку и промыть систему по частям.

Отстой из топливного бака нужно сливать через кран, размещенный в самой нижней части бака. Через этот же кран сливается топливо после промывки бака. Рекомендуется полость бака очистить во время промывки волосяной жесткой щеткой.

Использование слитого после промывки дизельного топлива для работы дизеля недопустимо.

Проверку и регулирование газораспределения следует производить на остывшем дизеле.

Проверка газораспределения состоит из следующих операции:

а) определение в. м. т. первого цилиндра и проверка соответствия положения стрелки на кожухе маховика относительно метки в. м. т. 1—6, имеющейся на маховике;

б) проверка соответствия моментов открытия и закрытия впускных и выпускных клапанов диаграмме фаз газораспределения.

а) Определение в. м. т. первого цилиндра. Положение коленчатого вала определяется совмещением делений на маховике со стрелкой, укрепленной на кожухе маховика Для определения в. м. т. в первом цилиндре необходимо:

- Сиять пакет трубок высокого давления, отвернув сначала штуцеры трубок от форсунок и накидные гайки от нажимных штуцеров топливного насоса.

- Снять привод датчика или датчик тахометра с крышки головки блока.

- Снять крышку с головки блока.

- Установить валы газораспределения в положение, удобное для снятия форсунки первого цилиндра, для чего проворачивать коленчатый вал вручную.

- Удалить форсунку первого цилиндра.

Установить глубиномер, имеющийся в комплекте инструментов. в форсуночное отверстие головки (фиг. 78).

- Затем вращать коленчатый вал по ходу и, наблюдая за движением стрелки глубиномера, заметить положение, при котором стрелка перестанет двигаться (поршень пришел в в. м. т.). повернуть коленчатый вал против хода на 40—45° и, снова вращая его по ходу, остановить за несколько делений до ранее замеченного положения стрелки глубиномера.

Заметить деление на шкале глубиномера против стрелки и одновременно сделать отметку на маховике против стрелки кожуха маховика.

Продолжать вращать коленчатый вал по ходу, пока стрелка глубиномера снова вернется в положение, отмеченное на шкале.

Сделать на маховике другую отметку против стрелки, соответствующую второму положению коленчатого вала.

Разделить дугу на маховике между двумя отметками пополам, и найденное деление поднести к стрелке кожуха, поворачивая коленчатый вал по ходу.

Это положение коленчатого вала соответствует в. м. т. первого цилиндра. Если при данном положении коленчатого вала стрелка кожуха маховика не совпадает с риской в. м. т. первого цилиндра, нанесенной на маховике, то сдвинуть стрелку, совместив ее с этой риской, и закрепить в новом положении. Правильным является положение стрелки, совпадающее с риской, нанесенной заводом на смотровом окне кожуха маховика.

8. Найденную в. м. т. проверить два-три раза.

б) Проверка начала и конца впуска и выпуска.

1. Проверить правильность зазоров между затылками кулачков и тарелям и клапанов. Зазоры должны быть в пределах 2,24-2,44 мм.

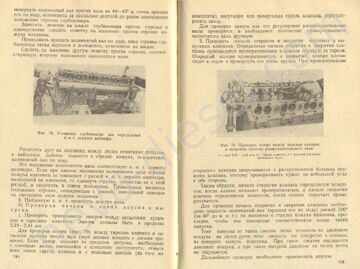

Для проверки зазора (фиг. 79) между тарелью клапана и затылком кулачка вводят щуп (щуп должен входить с легким трением). Если зазор выходит из пределов допуска, необходимо с помощью вилки, имеющейся в комплекте инструмента, отжать вниз замок тарели клапана и с помощью щипцов (из того же комплекта), ввертывая или вывертывая тарель клапана, отрегулировать зазор.

Для проверки зазора или его регулировки распределительные валы приводятся в необходимое положение проворачиванием коленчатого вала вручную.

2. Проверить начало открытия и закрытия впускных и выпускных клапанов. Определение начала открытия и закрытия клапанов производится проворачиванием клапанов вручную за тарели. Открытый клапан проворачивается, а закрытый клапан плотно сидит в седле и провернуть его очень трудно. При проворачивании открытого клапана закручивается и раскручивается большая пружина клапана, поэтому проворачивать нужно на небольшой угол в обо стороны.

Таким образом, начало открытия клапана определяется моментом, когда клапан начинает проворачиваться, а качало закрытия клапана определяется моментом, когда клапан перестает проворачиваться.

Для проверки начала открытия и закрытия клапанов необходимо подвести коленчатый вал (вращая его по ходу) риской 320° (за 40° до в. м т.) на маховике к стрелке кожуха маховика, проследив, чтобы это положение соответствовало концу такта выпуска.

Такт выпуска от такта сжатия легко отличить по давлению воздуха на малец руки, если закрыть им отверстие в головке, из которого вынута форсунка. При такте сжатия ощущается давление воздуха, а при такте выпуска давление на палец почти не ощущается.

Дальнейшую проверку необходимо производить вдвоем.

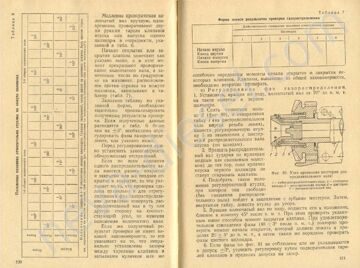

Медленно проворачивая коленчатый вал вручную, одновременно проворачивают двумя руками тарели клапанов впуска или выпуска одного цилиндра в очередности, указанной в табл. 6.

Начало открытия или закрытия клапана замечают как указано выше, и в этот момент прекращают проворачивание коленчатого вала, а замеченное число по градуировке на маховике, расположенное против стрелки на кожухе маховика, записывают в таблицу (табл. 7).

Заполнив таблицу по указанной форме, необходимо тщательно проанализировать полученные результаты проверки. Если полученные данные расходятся с табл. 6 более чем на ±З°, необходимо отрегулировать фазы газораспределения, как указано ниже.

Перед регулированием нужно установить закономерность обнаруженных отступлений.

Если по всем клапанам одного распределительного вала имеется раннее открытие и закрытие или же позднее открытие и закрытие, то это указывает на то, что проверка сделана правильно и для отрегулирования фаз газораспределения достаточно повернуть распределительный вал в ту или другую сторону на соответствующий угол, не изменяя положения коленчатого вала.

Если же полученный результат проверки не имеет никакой закономерности, то это указывает на то, что неправильно установлены зазоры между тарелями клапанов и затылками кулачков или же ошибочно определены моменты начала открытия и закрытия некоторых клапанов. Клапаны, выпавшие из общей закономерности, необходимо вторично проверить.

в) Регулирование фаз газораспределения. 1. Установить, вращая по ходу, коленчатый вал за 20° до в. м. т. на такте выпуска в первом цилиндре.

цилиндре.

- Снять стопорное кольцо 2 (фиг 80), и отворачивая гайку 1 (на распределительном вале впуска резьба левая), вывести регулировочную втулку 3 из зацепления с шестерней 4 распределительного вала впуска по шлицам).

- 3. Вращать распределительный вал (ударяя по кулачкам медным или свинцовым молотком) до тех пор, пока кулачки впуска первого цилиндра не станут открывать клапаны.

- Подобрать такое положение регулировочной втулки, при котором она свободно (без смещения распределительного вала) войдет в зацепление с зубьями шестерни. Затем, ввертывая гайку, довести втулку до упора.

- Вращая коленчатый вал по ходу, подвести его в положение, близкое к моменту 45° после и. м. т. При этом проверить указанным выше способом момент закрытия клапана. При удовлетворительном совпадении фазы (48 ±3° после и. м. т.) повторно проверить момент начала открытия, который должен лежать в пределах 20 ± 3° до в. м. т., а затем таким же порядком проверить фазы шестого цилиндра.

- Если фазы но фиг. 81 не соблюдены или не укладываются в допуск ±3°, уточнять регулировку путем подворачивания таре- лей клапанов в пределах допуска на зазор.

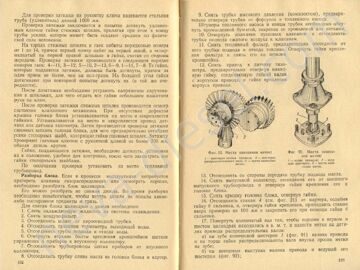

Разборка и сборка форсунки. Порядок разборки:

Зажать форсунку в тисках и отвернуть гайку 6 распылителя (см. фиг. 32), вынуть втулки шелевого фильтра 1 и 5. легкими ударами медного молотка выбить корпус 3 распылителя и, не вытаскивая иглы, опустить его в ванночку с дизельным топливом.

Отвернуть контргайку 10 и регулировочную гайку 11, вынуть пружину и штангу.

Осторожно вытащить иглу 2. Если она зависла» то зажать ее в тисочках за хвостовик и потянуть корпус распылителя

(фиг. 89).

Если указанным способом вытащить иглу не удается, рекомендуется распылитель с зависшей иглой проварить в течение 2—3 час. при температуре кипения в растворе следующего состава: воды 1 л, хромпика 10 г, едкого натра 45 г.

После удаления иглы тщательно прочистить и промыть корпус распылителя и иглу форсунки в профильтрованном дизельном топливе. Затем произвести притирку иглы по распылителю, периодически промывая пару дизельным топливом. Нормально притертая и смоченная в дизельном топливе игла должна плавно, под своим весом, опускаться в наклоненный под углом 45° корпус распылителя, будучи вынутой из него на 1/3 своей длины.

Если такой притиркой восстановить плотность пары не удается, распылитель необходимо заменить новым.

Промывку деталей форсунки производят дизельным топливом. При этом внутреннюю поверхность гайки в (фиг. 32) необходимо очистить от нагара. Нагар с корпуса распылителя и иглы очищать деревянными скребками. Топливоподводящие каналы корпуса распылителя можно прочищать мягкой медной проволокой 1,5 мм. Засорившиеся распиливающие отверстия прочищать стальной проволокой 0,2 мм (фиг. 90).

Детали распылителя перед сборкой промыть в чистом бензине, а затем в дизельном топливе.

Порядок сборки:

- Вставить штангу в корпус форсунки. Она должна свободно перемещаться в корпусе.

- Вставить пружину и завернуть регулировочную ганку до соприкосновения ее с пружиной. Навернуть контргайку.

- Корпус форсунки зажать в тиски.

- В гайку 6 вставить собранный распылитель. Собранный щелевой фильтр надеть на хвостовик иглы распылителя.

- Завернуть гайку на резьбу корпуса форсунки рукой, а затем сильно затянуть ключом.

- Отрегулировать форсунки как указано выше.

Установка форсунки на дизель производится в такой последовательности:

- Тщательно очистить от нагара посадочную плоскость в головке цилиндров (с помощью деревянной палочки, обернутой тряпочкой, смоченной в топливе). Применять металлический инструмент ни в коем случае нельзя.

- Осмотреть форсунку. Она должна быть безукоризненно чистой.

- Проверить отсутствие в колодце головки блока каких-либо загрязнений и уложить конусной стороной вверх уплотнительное кольцо.

- Вставить форсунку в гнездо и закрепить ее гайками.

- Затянуть гайки крепления форсунки равномерно, поочередно завертывая их на шпильках. Не следует чрезмерно затягивать гайки крепления форсунки, так как при этом можно сорвать резьбу на шпильках, однако при слабой затяжке гаек газы из цилиндра могут прорываться в полость под крышкой головки.

- Дли проверки плотности посадки форсунки прокрутить дизель сжатым воздухом или стартером. Если наблюдаются прорывы воздуха, надо равномерно подтянуть ганки крепления форсунки.

- Закрыть крышки люков. При наличии разрывов и переломов в паронитовых прокладках, уплотняющих крышки люков, заменить их новыми.

- Присоединить к форсункам и секциям топливного насоса нагнетательные трубки.

- Туго затянуть накидные ганки нагнетательных трубок и штуцеры форсунок.

- Закрепить трубку слива топлива.

Для проверки затяжки стяжных (силовых) шпилек необходимо снять крышку головки блока.

На дизеле, не проходившем ремонта, гайки стяжных шпилек затянуты так, что имеющаяся на верхнем торце каждой гайки метка от керна повернута по часовой стрелке на угол 30—60° от прямой, проходящей через центры двух противоположных силовых шпилек. Если метки расположены так, то это значит, что положение ганки не изменилось от вибрации при работе дизеля. Однако во время работы могут происходить изменения в линейных размерах детален дизеля, вызывающие внешне незаметное ослабление затяжки.

Затяжку стяжных шпилек нужно проверять специальным ключом (заводской N 330-100-4), имеющимся в комплекте инструмента.

Для проверки затяжки на рукоятку ключа надевается стальная труба (удлинитель) длиной 1000 мм.

Проверка затяжки заключается в попытке дотянуть удлиненным ключом гайки стяжных шпилек, прилагая при этом к концу трубы усилие, которое может быть создано средним по физической силе человеком.

На торнах стяжных шпилек и гаек набиты порядковые номера от 1 до 14, причем первый номер набит на первой левой, а четырнадцатый на первой правой шпильке и гайке, считая со стороны передачи. Проверка затяжки производится в следующем порядке номеров гаек: 4—11, 3—12, 5—10.2—13,6—9. 1 — 14,7—8. Те гайки, которые поддаются затяжке, должны быть дотянуты, причем за один прием не более, чем на пол-грани. На больший угол гайки дотягивают при повторной попытке дотянуть их (в той же очередности).

После дозатяжки необходимо устранить- напряжение скручивания в шпильках, для чего отдать все гайки небольшим нажатием руки на ключ.

После проверки затяжки стяжных шпилек производится осмотр состояния клапанного механизма. При отсутствии дефектов крышка головки блока устанавливается на место и закрепляется гайками. Устанавливается на место и закрепляется привод датчика или датчика тахометра. Затем производится проверка затяжки сшивных шпилек головки блока, для чего предварительно отгибают усики стопорных шайб, контрящие гайки сшивных шпилек. Затяжку проверяют гаечным ключом с рукояткой длиной не более 200 мм, обходя дизель кругом.

Гайки, поддающиеся затяжке, необходимо дотянуть, установив их в положение, удобное для контровки, после чего законтрить все гайки стопорными шайбами.

По окончании проверки установить на место топливный трубопровод.

Разборка блока. Если в процессе эксплуатации потребуется притереть клапаны газораспределения или осмотреть поршни, необходимо разобрать блок цилиндров.

Его можно разобрать не снимая дизель. Во время разборки необходимо позаботиться, чтобы внутрь дизеля не попали какие- либо посторонние предметы и грязь.

Для снятия блока цилиндров с дизеля необходимо:

- Слить охлаждающую жидкость из системы охлаждения.

- Снять воздухофильтр.

- Отсоединить шланг or пароотводной трубки.

- Отсоединить приемник термометра выходящей воды.

- Отсоединить трубы подвода и отвода воды.

- Отвернуть верхние болты крепления кронштейнов, щитков управления и приборов к впускному коллектору.

- Отсоединить трубопроводы щитка приборов от впускного коллектора.

- Отсоединить трубку слива масла из головки блока в картер.

- Снять трубки высокого давления (комплектом), предварительно отвернув трубки от форсунок и топливного насоса.

Штуцеры топливного насоса и концы трубок необходимо обернуть промасленной бумагой, закрепив се проволокой или нитками.

- Отвернуть колпачки пусковых клапанов и отсоединить трубки подвода сжатого воздуха к клапанам.

- Снять топливный фильтр, предварительно отсоединив от него трубки подвода и отвода топлива. Отвернуть гайки крепления фильтра и снять его со шпилек кронштейна.

- Снять привод к датчику тахометра, предварительно отвернув накидную гайку, соединяющую гибкий валик с корпусом привода, и гайки крепления корпуса привода.

- Отсоединить со стороны передачи трубку подвода масла.

- Снять выпускной коллектор, отсоединив его от внешнего выпускного трубопровода и отвернув ганки крепления его к головке блока.

- Снять крышку головки блока, отвернув гай кн.

- Отсоединить стакан 4 (см. фиг. 21) от картера, ослабив ганку 6 сальника, и, отвернув гайки крепления, приподнять стакан вверх примерно на 100 мм и закрепить его при помощи гайки 6 сальника.

- Повернуть коленчатый вал так, чтобы поршни в первом и шестом цилиндрах находились в в. м. т. и нанести метки на деталях привода распределительных валов:

а) на зубе конической шестерни 1 (фиг. 91) валика привода и на торце гайки распределительного вала впуска против метки на зубе;

б) на шлицевых выступах валика привода и ведущей его шестерни (фиг. 92);

в) на крышке упорного подшипника и зубьях цилиндрических шестерен распределительных валов (фиг. 93).

18. Отвернуть ганки стяжных шпилек блока, для чего:

а) ослабить осе гайки на одну грань (60°);

б) в той же последовательности, что и при первом отвертывании, ослабить гайки еще на две грани (120°). Операцию повторить;

в) полностью свернуть гайки со шпилек.

- Снять блок с верхнего картера.

После снятия блока коленчатый вал дизеля не поворачивать. Если коленчатый вал повернуть, то при установке блока на дизель возможно упирание поршней в грибки клапанов; кроме того, потребуется произвести полную регулировку дизеля. - Закрыть все трубопроводы плотной промасленной бумагой, закрепив ее проволокой или шпагатом. Накрыть картер для предохранения его от загрязнения плотной промасленной бумагой или чистым брезентом.

Если блок снимался с картера для осмотра поршней, то дальнейшую разборку производить не следует. - Снять впускной коллектор с блока. Для детального осмотра механизма газораспределения или для притирки клапанов к седлам необходимо произвести дальнейшую разборку.

- Снять распределительные валы, отогнув пластинчатые замки, сняв гайки крепления крышек подшипников и крышки.

- Поставить крышки подшипников на свои места согласно номерам сопряжения (фиг. 94).

- Вывернуть тарели клапанов, спять замки, пружины и вынуть клапаны из направляющих втулок головки блока. Разобранный блок необходимо промыть для удаления нагара и других загрязнений.

Отсоединение головки блока от рубашки без необходимости не производить.

Промывать блок и детали газораспределения необходимо в растворе следующего состава (в г на I л воды с зеленого мыла 10. кальцинированной соды 10, жидкого стекла 10, хромпика 1.

Раствор подогревать до температуры кипения и заливать в ванну из листового железа в количестве, достаточном для полного погружения в него блока и деталей распределения. Порядок промывки:

- Опустить блок и детали газораспределения в ванну.

- Через 2—3 часа вынуть блок и детали, поместить их в небольшую ванну с тем же раствором, снять нагар с камер сгорания и с впускных и выпускных патрубков головки блока при помощи деревянных палочек-скребков.

Для облегченна снятия нагара места с нагаром протирать сухой содой.

Детали распределения промыть, удалив с них нагар и грязь. Необходимо обратить внимание на чистоту промывки резьбы клапанов и тарелей клапанов; А клапаны и тарели следует промывать в отдельной небольшой ванне. После промывки в растворе детали обязательно должны быть промыты в бензине или керосине и просушены.

При отсутствии указанного раствора промывку деталей блока и газораспределения можно произвести в керосине. После промывки и просушки деталей необходимо:

- Осмотреть рабочие поверхности гильз (зеркало цилиндров).

Мелкие продольные риски и незначительное наволакивание алюминия в верхнем поясе гильз зачистить мелкой шкуркой, смоченной в смеси масла и мела.

- Осмотреть клапаны газораспределения.

При обнаружении забоин, коробления или биения рабочей фаски грибка клапана (фиг. 95) более 0,1 лил устранить дефекты шлифованием фасок.

При наличии на рабочих фасках клапанов рябин (мелких углублений на всей поверхности фаски) притереть клапаны. Для притирки клапанов отсоединять головку блока не следует. Порядок притирки описан ниже.

- Осмотреть седла клапанов в головке блока..

Проверить отсутствие шатания седел клапанов в головке блока в состояние рабочих фасок на седлах.

При слабой посадке седел клапанов в головке блока их необходимо выпрессовать, подрезать со стороны торца с меньшим диаметром конуса (не более чем на 0.4 мм по высоте седла), запрессовать и зачеканить седла, после чего произвести притирку.

При наличии на фаске седел клапанов раковин, задиров или большой выработки необходимо их обработать при помощи фрезы (фиг. 96) и произвести притирку клапанов.

Для обработки седел клапанов или их перепрессовки требуется отсоединить головку блока от рубашки, для чего необходимо отогнуть стопорные шайбы, ослабить все гайки, а затем отвернуть их.

При отделении головки следить, чтобы не была деформирована прокладка. Резиновые водоуплотннтельные кольца следует снимать

аккуратно, избегая их повреждения. Прокладку лучше не снимать. При необходимости снятия прокладки следует помнить, что при сборке блока она должна быть уложена в свое прежнее положение. В противном случае могут иметь место прорывы газов из стыка головки и рубашки.

- Осмотреть направляющее втулки клапанов, проверив плотность их посадки. При слабой посадке заменить втулки и развернуть их после запрессовки на размер 18+0,019 мм.

- Осмотреть клапанные пружины. Возможные трещины обычно располагаются вдоль проволоки. Пружину с трещиной заменить новой.

- Осмотреть замки тарелей клапанов. При обнаружении трещин и износа шлицев или лысок заменить замок новым.

- Осмотреть основания и крышки подшипников распределительных валов. Неглубокие риски и задиры на трущихся поверхностях загладить гладилкой или аккуратно удалить зачисткой шабером.

- Осмотреть торцевые поверхности упорного подшипника распределительных валов. При наличии задиров и рисок удалить их шабером.

- Осмотреть распределительные валы. Все острые кромки кулачков, риски и царапины на рабочих шейках валов тщательно зачистить и заполировать наждачным полотном.

Притирка клапанов. К внешним признакам, указывающим на наличие неплотности прилегания клапанов к седлам головки блока, относятся:

а) недостаточная компрессия внутри цилиндра, вследствие чего затрудняется пуск дизеля;

б) выталкивание воздуха через окно воздухофильтра при пуске дизеля.

Притирка клапанов может производиться при помощи простого приспособления (фиг. 97), для изготовления которого следует отрезать грибок от старого клапана, а от тарели клапана — стержень. Затем нужно проделать следующее: ввернуть отрезанный стержень тарели в шток клапана на 8—10 мм; просверлить в штоке клапана два отверстия для штифтов, причем одно из них через шток клапана и стержень тарели, ввернутый в шток, а другое на расстоянии 75 мм от первого отверстия. Запрессовать в первое отверстие штифт, законтрив им стержень тарели. Концы штифта должны выступать из штока с обеих сторон, но не более чем на 1 мм с каждой стороны.

Далее, взяв три ненужных замка та- релей клапанов, установить их один на другой так, чтобы совпали шлицы, и склепать вместе. В двух нижних замках продолбить два диаметрально противоположных продольных паза для прохода выступающих концов штифта, и блок склепанных замков надеть на шток. Штифт, пройдя через пазы, упрется в третий замок, не имеющий пазов. Сверху на шток надеть пружину с шайбой, пружину сжать и забить второй штифт. К свободному концу штока клапана приварить пруток длиной 100— 105 мм, служащий рукояткой приспособления.

К некоторым дизелям заводом прикладывается подобное приспособление.

До притирки клапанов необходимо приготовить:

а) полужидкую притирочную пасту из электрокорундового порошка зернистостью № 180-220 ГОСТ 3647-47 с авиамаслом для грубой притирки;

б) полужидкую пасту из электрокорундового порошка зернистостью >Ys 320 или микропорошка № 8 ГОСТ 3647-47 с авиамаслом для окончательной притирки.

Тщательно очистить камеры сгорания от нагара и грязи.

Притирку производить в таком порядке:

- Покрыть фаску клапана равномерным слоем пасты; вставить клапан в направляющую втулку, присоединить к штоку клапана приспособление и производить грубую притирку клапана к седлу.

- Повторить операцию с применением пасты для окончательной притирки. Полным прилеганием клапана к седлу считается наличие матовой фаски по всей окружности на седле и головке клапана.

- После притирки тщательно промыть керосином притертые поверхности до полного удаления наждачной пыли.

- Нанести карандашом на притертой поверхности седла клапана поперечные риски на расстоянии 3—4 мм друг от друга и, вставив клапан в свое гнездо, несколько раз повернуть его. При притертом клапане риски на седле клапана будут стерты и на притертой фаске останется легкий равномерный налет графита.

5. Промыть головку блока и клапаны; полностью собрать клапаны с пружинами, тарелями и замками на головке блока. Налить через окна головки во впускные патрубки керосин, затем то же самое повторить со стороны выпускных патрубков.

Отсутствие течи из-под клапанов со стороны камеры сгорания в течение 8—10 мин. свидетельствует об удовлетворительном качестве притирки. При наличии течи осмотреть клапаны и седла головок, а обнаруженные дефекты устранить.

6. После притирки снять клапаны с головки, все детали промыть, просушить и приступить к сборке блока дизеля.

Сборка блока. Перед сборкой необходимо убедиться, что все детали промыты и хорошо просушены. Если почему либо головка блока была отделена от рубашки цилиндров, сборку деталей газораспределения следует производить на головке, если же головку не снимали, сборку нужно производить на собранном блоке.

Сборку вести в следующем порядке:

- Слегка смазать чистым маслом резьбу и шток клапана и поставить его в направляющую втулку в соответствии с порядковым номером гнезда головки блока, нанесенным на головке клапана (фиг. 98).

- Посадить на каждый клапан малую и большую пружины, надеть замок и ввернуть тарель в шток клапана на три-четыре нитки. Проверить, чтобы буквенные метки клапана и та рели совпали.

- Ввернуть тарели в штоки клапанов так, чтобы превышение плоскости тарелей клапанов над площадкой под форсунками в головке дизеля было равно 42+0,2 мм для всех тарелей.

- Легким ударом деревянного молотка осадить замки тарелей до полного прилегания их к зубьям тарелей клапанов.

- Надеть на валик 3 привода распределительных валов (см. фиг. 21) регулировочную шайбу 10. Смазать маслом и вставить валик в подшипник 9.

- Смазать подшипники распределительных валов маслом и уложить распределительные валы.

При сборке подшипников проверить совпадение меток.

- Проверить совпадение меток, поставленных при разборке на деталях распределения (на крышке первого подшипника, цилиндрических шестернях, конических шестернях), поставить пластинчатые замковые шайбы к гайки и равномерно затянуть их.

- Поочередно (поворачивая распределительный вал впуска) установить впускные клапаны так, чтобы их тарели находились в нижнем положении, и проверить наличие зазора между гайками крепления форсунок и замками та релей (фиг. 99). Вращение распределительных валов и подшипниках должно происходить без прихватывания и заедания.

- Проверить зазор в зубчатых сопряжениях цилиндрических и конических шестерен. Зазор должен быть в пределах 0.1—0,4 мм.

Если сборка детален газораспределения производилась на головке блока, после этой операции необходимо произвести установку головки на рубашку цилиндров:

а) проверить состояние резиновых водоуплотнительных колец на плоскости рубашки; кольца с вмятинами и другими дефектами заменить новыми;

б) проверить состояние прокладки газового стыка, при наличии заусенцев удалить их зачисткой; прокладку перед укладкой на рубашку насухо протереть чистой салфеткой;

в) уложить прокладку на рубашку, надеть головку и затянуть гайки сшивных шпилек. Контровку гаек сшивных шпилек не производить.

- Прикрепить к блоку впускной коллектор.

Установка блока на дизель.

- Протереть плоскости разъема картера с блоком и смазать поршни и поршневые кольца авиационным маслом.

- Установить поршневые кольца так, чтобы замки двух смежных колец были взаимно смешены на 120°;

- Протереть рабочую поверхность гильз цилиндров (зеркало цилиндра) чистой салфеткой и смазать маслом.

- Поршневые кольца на всех поршнях сжать хомутами (фиг. 100).

Установка блока на дизель.

- Протереть плоскости разъема картера с блоком и смазать поршни и поршневые кольца авиационным маслом.

- Установить поршневые кольца так, чтобы замки двух смежных колец были взаимно смешены на 120°;

- Протереть рабочую поверхность гильз цилиндров (зеркало цилиндра) чистой салфеткой и смазать маслом.

- Поршневые кольца на всех поршнях сжать хомутами (фиг. 100).

Хомуты изготовляются на месте из тонкой стальной ленты шириной, покрывающей четыре верхних поршневых кольца. Они должны достаточно плотно охватывать и в то же время не слишком туго зажимать поршни, чтобы при надевании блока хомуты могли сползать с поршней.

- На всех поршнях, кроме первого и шестого, хомуты при сползании с пятого кольца могут упасть в картер. Поэтому пользоваться ими в этом месте нельзя и под пятые поршневые кольца указанных цилиндров рекомендуется подложить ниточки так, чтобы кольца удерживались в канавках за счет трения (при работе дизеля ниточки быстро сотрутся, выпадут и кольцо будет работать нормально).

- Навернуть на пусковые клапаны колпачки 2 (фиг. 101), подложив внутрь колпачков гайки для открытия клапанов.

Пусковые клапаны должны быть открыты для выхода воздуха при надевании блока на поршни. - Проверить положение поршней; поршни первого и шестого цилиндров должны находиться в верхнем положении (фиг. 100).

- Убедиться, что распределительные валы установлены по меткам, нанесенным на цилиндрических шестернях и крышке упорного подшипника при разборке.

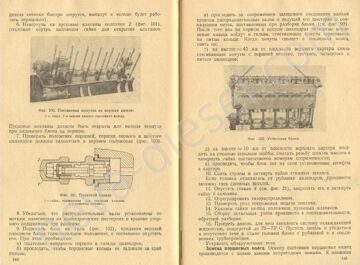

- Подвесить блок на таль (фиг. 102), придавая верхней плоскости блока горизонтальное положение, и постепенно опустить его. При этом необходимо:

а) тщательно направить поршни в гильзы цилиндров;

проследить, чтобы поршневые кольца не задевали за край гильзы;

в) проследить за сопряжением шлицевого соединения валика привода распределительных валов и ведущей его шестерни и совпадением меток, поставленных при разборке блока (см. фиг. 92). После того как на первом и шестом цилиндрах четвертые поршневые кольца войдут в гильзы, стягивающие хомуты переставить на пятые кольца. Когда хомуты сползут с последних колец, снять их;

г) на высоте приблизительно 45 мм от плоскости верхнего картера сиять стягивающие хомуты с поршней второго, третьего, четвертого и пятого цилиндров;

Фиг 102. Установка блока

д) на высоте приблизительно 10 мм от плоскости верхнего картера посадить на стяжные шпильки шайбы, смазать резьбу шпилек маслом и навернуть гайки соответственно номерам сопряженности;

е) проследить, чтобы блок сел на свои установочные штифты в картере.

- Снять стропы и затянуть гайки стяжных шпилек. Если головка отделилась от рубашки цилиндров, произвести затяжку гаек сшивных шпилек.

- Опустить стакан 4 (см. фиг. 21), закрепить его и затянуть гайку 6 сальника.

- Отрегулировать газораспределение.

- Проверить угол опережения подачи топлива.

- Удалить гайки из-под колпачков пусковых клапанов.

- Сборку остальных узлов произвести в последовательности, обратной разборке.

- Прогреть дизель, для чего заполнить систему охлаждающей жидкостью, подогретой до 70—75° С. Пустить дизель и убедиться в отсутствии течи в стыке головки блока с рубашкой и в соединениях трубопроводов.

Устранить обнаруженные течи.

Замена поршневых колец. Осмотр состояния поршневых колец производится с целью замены непригодных новыми. К внешним признакам, указывающим на ненормальности в работе поршневой группы дизеля, относятся:

а) потеря компрессии, что сильно затрудняет пуск дизеля;

б) выброс масла из сапуна в связи с высоким давлением в картере;

в) повышенный расход масла;

г) выброс масла из выпускного коллектора.

Для контроля работы поршневой группы рекомендуется замерять давление в картере U-образной стеклянной трубкой,

частично заполненной водой, с высотой водяного столба 130 мм.

Колено U-образной трубки а (фиг. 103) сообщается с атмосферой, а колено б при помощи резиновой трубки 1 и зажима 2 — с полостью картера дизеля.

В случае разряжения в картере уровень в колене а будет ниже, чем в колене б и наоборот.

Нормальное давление в картере исправного дизеля не более 20 мм вод. ст. В условиях эксплуатации по мере износа поршневых колец давление газов в картере может возрасти до 60—80 мм вод. ст. Сигналом о чрезмерно высоком давлении газов в картере является выброс масла через сапун.

Повышение давления в картере может быть вызвано нарушением уплотнения между форсунками и их гнездами в головке блока. Для устранения этого необходимо подтянуть гайки крепления форсунки к головке блока.

Кроме того, повышенное давление в картере может явиться следствием плохой работы откачивающих секций масляного насоса из-за неплотностей (подсосов) в трубопроводах.

Прежде чем сделать заключение о непригодности поршневых колец, следует убедиться в отсутствии других причин, вызывающих повышение давления в картере.

- Снятие поршневых колец необходимо производить при помощи съемника (фиг. 104) или трех металлических пластин толщиной 1 — 1,5 мм, вводимых между поршнем к кольцом (фиг. 105).

Две из пластин нужно установить ближе к стыку кольца, а третью — с противоположной стороны. - Требуется удалить кольца с поршней, не снимая поршни с дизеля. При этом следует избегать поломки колец или их порчи.

На снятые с поршня кольца рекомендуется навешивать бирки с отметкой с какого поршня и из какой канавки сняты кольца.

При наличии закоксованных колец необходимо перед их съемкой за коксованную часть поршня смазать керосином при помощи кисти.

- Снятые поршневые кольца поместить на 40—50 мин. в обезжиривающий щелочной раствор (такого же состава, что и для деталей газораспределения), нагретый до кипения, после чего удалить с колец нагар и тщательно промыть их в бензине или керосине.

Кольца с большой выработкой, потерявшие упругость (с зазором в замке менее 15 мм), к грубыми рисками на образующей заменить новыми.

- Смочить закоксованную часть поршня керосином, смять нагар жесткими волосяными щетками, остерегаясь попадания нагара в полость картера. Удаление нагара облегчается, если покрыть соответствующие места сухой содой. Категорически воспрещается употреблять для удаления нагара наждачную бумагу, медные или стальные скребки.

Проверка поршневых колец. Проверке подвергаются промытые, очищенные от нагара и грязи и просушенные кольца.

Поршневые кольца заменяются новыми при обнаружении следующих дефектов:

- глубоких рисок или заусенцев на приработанной поверхности;

- износа конусной поверхности (на конических кольцах), когда высота цилиндрической части кольца более 1,5 мм;

- трещин и следов закрашивания;

- видимых участков пропуска газов или неплотного прилегания к цилиндру;

- потери упругости — размер замка в свободном состоянии кольца менее 15 мм;

- большого износа по внешней поверхности, на что указывает большой зазор в стыке кольца при проверке его в гильзе цилиндра. При зазоре более 2 мм кольцо необходимо заменить (для замера зазора помещать кольцо не ниже, чем на 10 мм от верхнего края

гильзы); - повышенного износа по высоте. Кольца с высотой менее 2,3 мм к работе не пригодны.

Установка колец на поршни.

- Перед сборкой кольца и канавки поршня тщательно промыть в бензине или дизельном топливе и обдуть сжатым воздухом.

- Канавки поршня и кольца смазать маслом.

- При помощи съемника или металлических пластин надеть поршневые кольца на поршень, при этом руководствоваться следующим:

а) сначала надевается пятое кольцо, затем в порядке очередности остальные, т. е. последним надевается первое кольцо (счет колец ведется от днища поршня к юбке);

б) при постановке конических колец необходимо тщательно следить за тем, чтобы меньший диаметр конуса кольца был расположен в сторону днища поршня. Отличить конусное кольцо можно при помощи угольника (фиг. 106).

- Зазор по высоте должен быть одинаковым по всей окружности и не выходить из пределов, указанных выше.

- Все кольца следует проверять на прихватывание в канавках поршня. Прихватывание поршневых колец а глубине канавки при сжатии их не допускается.

После замены поршневых колец произвести установку блока на дизель.

Порядок испытания дизеля после замены поршневых колец.

После замены поршневых колец и сборки дизеля необходимо:

- Прогреть дизель, заправить его охлаждающей жидкостью и маслом, подогретыми до 70—75° С. Прогрев производить независимо от температуры окружающей среды.

- После пуска дать дизелю поработать на холостом ходу не более 5 мин. при 500—600 об/мин;

- Произвести обкатку дизеля в течение 5 час. на режимах, указанных в табл. 9.

Отклонение числа оборотов против указанных допускается в пределах ±25 об/мин, а отклонение мощности — в пределах ±10 л.с.

Обнаруженные во время испытаний дефекты устранить.

- Составить протокол испытания и вклеить его в формуляр дизеля. Протокол должен быть подписан механиком, принявшим дизель после обкатки, и лицами, производившими замену поршневых колец.

Замена алюминиевой прокладки газового стыка может потребоваться в результате ее прогорания. вследствие перегрева дизеля или несвоевременной окончательной затяжки стяжных шпилек после предыдущей замены прокладки в эксплуатации.

Внешним признаком прогорания прокладки является пробивание газов.

Если дозатяжкой гаек (на 0,5—1 грань) не удается устранить пробивание газов, то необходимо заменить прокладку.

Для этого нужно разобрать блок, а затем:

- Отвернуть гайки сшивных и стяжных шпилек и отделить головку от рубашки цилиндров.

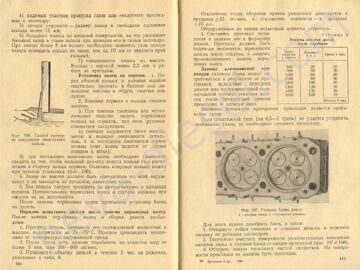

- Тщательно очистить поверхности уплотнительных кольцевых канавок гильз и головки блока от следов прокладки (фиг. 107 и 108).

- Обтереть новую прокладку чистой салфеткой. Па поверхности прокладки не должно быть заусенцев.

В случае замены алюминиевой прокладки после 10 час. работы дизеля и выполнения окончательной затяжки стяжных шпилек произвести окончательную затяжку гаек сшивных шпилек на угол от половины до одной грани (фиг. 110).

Если часть гаек затягивается легко, то необходимо затянуть эти гайки больше, чтобы усилие затяжки на всех гайках было одинаковым.

После окончательной затяжки гаек отогнуть лапки стопорных шайб.

Затяжка гаек коренных подшипников. На торце каждой шпильки имеется одна метка от керна, которая служит для правильного определения положения гайки при ее затяжке, а на торце каждой гайки имеется по три метки, одна из которых используется на заводе, а две другие, расположенные рядом, служат для проверки окончательной затяжки гайки. Окончательно затянутая гайка должна находиться в следующем положении: отверстие в шпильке для шплинта должно точно совпадать с нижнем краем

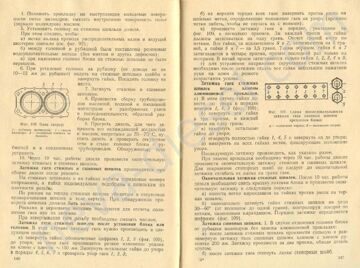

двух противоположных прорезей корончатой гайки, а метка от керна на торце шпильки должна находиться посредине между двумя рядом расположенными метками на торце гайки. Порядок затяжки гаек следующий:

а) после посадки крышек подшипников в пазы картера до упора в соответствии с их номерами (счет со стороны передачи), набитыми на их нижних окончаниях (фиг. 111), смазать резьбу шпилек маслом, надеть на них шайбы и навернуть гайки согласно номерам. До постановки на шпильки шайбы, гайки и резьба шпилек должны быть осмотрены, мелкие риски и заусенцы устранены;

б) затянуть гайки до упора в порядке, указанном на фиг. 111;

в) в три приема затянуть все гайки на угол 150+30 в алюминиевых картерах и на угол 120+30 в чугунных картерах. За одни прием затягивать гайку на одну грань (603). Окончательно дотянуть гайки, проверив их положение по отверстию под шплинт и по метке;

г) поставить шплинты, затянуть их и отогнуть лапки.

Отвертывание гаек при разборке производится в порядке,

обратном завертыванию.

Затяжка сшивных шпилек картера. До установки нижней части картера осмотреть плоскости разъема и зачистить их от остатков герметика, удалить мелкие заусенцы. Уложить на Плоскость разъема верхней части картера натуральную шелковую нить диаметром 0,3 мм, убедиться, что в нижней части картера нет никаких посторонних предметов и грязи, смазать плоскость герметиком ТУ МХП 1112-44, после чего надеть на шпильки нижнюю часть картера.

Поставить на свои места болты и затянуть гайками.

Надеть на все сшивные шпильки пружинные шайбы, навернуть ганки и затянуть их туго, обходя картер кругом.

Проверку и регулирование топливного насоса разрешается производить только опытному механику, знакомому с топливной аппаратурой.

Излишние регулировки топливного насоса, отвертывание и завертывание трубок на штуцеры насоса снижают его эксплуатационные качества и срок службы. Поэтому при отсутствии признаков ненормальной работы насоса проверку его регулировки делать не следует.

При наличии регулировочных стендов проверяют и регулируют момент начала подачи топлива секциями насоса и равномерность подачи топлива отдельными секциями.

Предварительно необходимо проверить свободный ход рейки насоса.

Снятие топливного насоса с дизеля для его проверки и регулирования производится в такой последовательности:

- Повернуть коленчатый вал дизеля до совпадения риски на кулачковой муфте привода насоса с риской на корпусе шарикового подшипника вала насоса.

Снимать топливный насос необходимо при указанном положении меток, что позволяет после установки насоса не регулировать угол опережения впрыска топлива, — требуется лишь проверка угла.

После совмещения меток и снятия топливного насоса проворачивать коленчатый вал запрещается во избежание нарушения регулировки.

- Отсоединить трубки высокого давления и закрыть чистой промасленной бумагой штуцеры насоса. Трубки снимать комплектом и обертывать концы их чистой бумагой.

- Отсоединить рычаг подачи топлива от тяги, идущей к щитку управления.

- Отсоединять от насоса топливоподводящую трубку и закрыть заглушками отверстия в трубке и штуцере насоса.

- Отсоединить от корпуса насоса трубку слива топлива в сливной бачок.

- Отогнуть лапки замковых шайб болтов крепления топливного насоса к кронштейнам картера и вывернуть болты.

- Приподнять насос со стороны регулятора до выхода кольцевого стопора насоса из фиксирующего паза на кронштейне картера дизеля. Подать насос в сторону маховика и снять его с дизеля, а затем установить на изготовленную подставку.

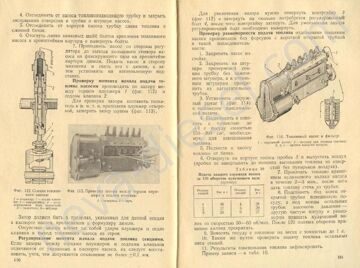

Проверку момента начала подачи топлива насосом производить по зазору между торцом плунжера 1 (фиг. 112) и седлом клапана 2.

Для проверки зазора поставить толкатель в в. м. т. и. приподняв плунжер отверткой, замерить зазор щупом (фиг. 113).

Зазор должен быть в пределах, указанных для данной секции в паспорте насоса, прилагаемом к формуляру дизеля.

Отсутствие зазора влечет за собой удары плунжера о седло клапана и выход топливного насоса из строя.

Регулирование момента начала подачи топлива секциями. Если зазоры между торцами плунжеров и седлами клапанов отличаются от указанных в паспорте насоса, их следует восстановить, учтя, что допускается отклонение не более±0.1 мм.

Для увеличения зазора нужно отвернуть контргайку (фиг. 112) и завернуть на сколько потребуется регулировочный болт 4, после чего контргайку затянуть. Для уменьшения зазора1 регулировочный болт необходимо вывернуть.

Проверку равномерности подачи топлива отдельными секциями насоса производить без форсунок с короткой открытой трубкой в такой последовательности:

- Закрепить насос на стойке.

- Закрепить на штуцере проверяемой секции трубку без зажимного штуцера, а к остальным штуцерам прикрепить их нагнетательные трубки.

- Установить наружный рычаг 1 (фиг. 114) в положение максимальной подачи.

- Подготовить и взвесить с точностью до ±1 г посуду емкостью 150—200 см2, необходимую для взвешивания топлива.

- Подвести к насосу топливо от бачка.

- Отвернуть па корпусе насоса пробки 3 и выпустить воздух (пробки не завертывать до момента вытекания топлива из отверстий без пузырьков воздуха).

- Прокачать топливо вращением кулачкового валика насоса в течение 2—3 мин., после чего дать топливу стечь из трубки.

- Подставить под конец открытой трубки взвешенную посуду, а под концы остальных трубок высокого давления — другую чистую посуду и равномерно вращать кулачковый валик со скоростью 50—60 об/мин. После 120 полных оборотов вращение валика прекратить.

- Взвесить посуду с топливом на весах с точностью до 1 г.

- Таким же путем проверить подачу топлива остальных пяти секций.

- Результаты взвешивания топлива зафиксировать.