ТИПОВАЯ СТАЦИОНАРНАЯ УСТАНОВКА ДИЗЕЛЯ

Запасные части дизеля Д6 из этого руководства можно приобрести со склада или заказать, связавшись с нами любым удобным способом (см."Контакты")

При использовании дизеля Д6 в качестве стационарного двигателя для привода какого-либо агрегата, он должен быть установлен в помещении, обеспечивающем нормальную эксплуатацию дизеля и удобство его обслуживания.

Дизель и приводимый агрегат устанавливаются на фундаменте. Фундамент должен быть уложен на твердый грунт. Для изготовления фундамента рекомендуется бетон следующего состава (в объемных частях): воды—1, цемента —2, чистого кварцевого песка — 4, гранитного щебня — 8.

Фундамент после заливки его раствором должен быть выдержан в течение 30 дней, после чего он приобретает необходимую прочность.

Длина и ширина фундамента определяются размерами дизеля и приводимого агрегата. Глубина фундамента рекомендуется 1 м.

В фундамент заливается фундаментная рама, достаточно жесткая. чтобы не деформироваться под тяжестью дизеля и приводимого агрегата.

Горизонтальные плоскости рамы должны быть ровными и выверены по всей длине линейкой и уровнем.

На фундаментную раму устанавливается подмоторная рама, которая не должна деформироваться под тяжестью дизеля.

Фундаментная и подмоторная рамы изготовляются из стальных швеллеров, угольников и листовой стали, сваренных электро- или газосваркой. Допускается установка подмоторной рамы непосредственно на фундамент.

Крепление подмоторной рамы и рамы приводимого агрегата к фундаментной раме или к фундаменту производится болтами диаметром 18—22 мм. Подмоторная рама крепится 8—10 болтами. а рама приводимого агрегата — в зависимости от характера последнего.

Размещение подмоторной рамы и рамы приводимого агрегата на фундаменте и разметка их для сверления отверстий под болты должны быть сделаны после установки дизеля и приводимого агрегата в положение, обеспечивающее соединение их в общий агрегат и центрирование осей их валов. Одновременно про изводится разметка отверстии для крепления дизеля к подмоторной раме.

Перед окончательным креплением подмоторной рамы верхняя плоскость подмоторной рамы выверяется уровнем.

Подгонка уровня производится за счет "прокладок между фундаментом и подмоторной рамой.

Затяжка болтов, крепящих подмоторную раму, должна быть равномерной. Гайки обязательно законтрить.

УСТАНОВКА ДИЗЕЛЯ НА ПОДМОТОРНУЮ РАМУ

Предварительная установка. До окончательной установки и расконсервации дизеля проворачивать его коленчатый вал категорически запрещается.

Дизель устанавливается на закрепленную подмоторную раму и крепится к ней четырьмя болтами Ml4, вставленными в отверстия лап картера диаметром 15 мм. Затем производятся следующие операции.

Если на дизеле установлена карданно- пластинчатая муфта, необходимо замерить размер а, сдвинув до отказа кардан и ведомый фланец в сторону дизеля, и размер б, сдвинув также указанные детали в обратную сторону (фиг. 64).

Снять ведомый фланец 4 (см. фиг. 63). Для этого, нужно в местах крепления ведомого фланца к пакету дисков отогнуть лапки замковых шайб 9, вывернуть болты 10, снять шайбы 11 и вытолкнуть пальцы 5 из втулок 7, которые должны остаться в пакете дисков.

При снятии шайб 11 обратить внимание на наличие регулировочных шайб 5; если они имеются, то при сборке их надо поставить на прежние места.

Если на дизеле установлена гибкая муфта, то нужно снять ведомый фланец 3 (см. фиг. 62) гибкой муфты, для чего расшплинтовать и снять ганки 7 и болты 4.

Произвести расточку внутреннего диаметра ведомого фланца по валу приводимого агрегата, соблюдая следующие условия:

а) расточенный диаметр отверстия б (фиг. 65) должен обеспечить плотную посадку фланца на вал (натяг до 0,03 мм);

б) неперпендикулярность поверхности в к поверхности отверстия б должна быть не более 0,1 мм на диаметре 270 мм:

в) смещение отверстий а относительно отверстия б должно быть не более 0,1 мм- Для соблюдения этого условия обработка отверстия в производится от отверстий а.

Надеть ведомый фланец на вал приводимого агрегата. Перед посадкой фланец нагреть в масле до температуры 150—180° С.

Проверить биение плоскости в ведомого фланца. Биение не должно превышать 0,15 мм на диаметре 270 мм.

Изготовить комплект регулировочных прокладок в количестве 16—20 шт. из листовой стали толщиной 0,3—0,5 мм. Конфигурация прокладок должна соответствовать контуру опорных поверхностей лап картера дизеля. Для обеспечения возможности постановки прокладок без снятия дизеля вместо отверстий надо сделать в прокладках вырезы шириной 16+l мм. Прокладки должны быть ровными и гладкими.

Подготовить восемь болтов М14 с гайками и шайбами для крепления дизеля к раме; четыре болта для крайних, установочных отверстий с диаметром стержня 15.5 -0,035и четыре — с диаметром стержня 14 мм. Длину болта подобрать из расчета высоты лапы картера, полной высоты швеллера подмоторной рамы и высоты гайки, контргайки и шайбы. Материал болтов — сталь 40—45 по ГОСТ 1050-52.

Подвести и подсоединить к дизелю все коммуникации (вода, топливо, масло).

СИСТЕМА ОХЛАЖДЕНИЯ

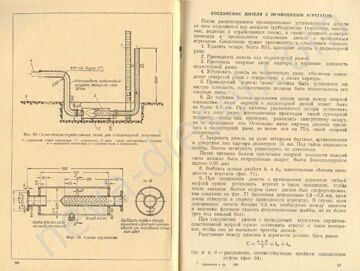

При проточной системе охлаждения дизеля применяют пресную воду без добавления эмульсола. В систему охлаждения должен входить водяной бак емкостью до 1 м3, дно которого находится па расстоянии 800 мм над уровнем пола.

Для очистки воды от грязи на выходе из бака устанавливается сетчатый фильтр. Во избежание переполнения бака водой, в верхней его части на расстоянии 200 мм от края предусматривается сливная труба.

Для подвода воды от бака 4 (фиг. 66) к водяному насосу дизеля устанавливается труба диаметром 50 мм с запорным крапом, которая подсоединяется к насосу при помощи дюритового шланга.

Патрубок выхода воды из головки блока при помощи дюритового шланга соединяется с трубой диаметром 50 мм, подведенной к баку. Штуцер для отвода пара из самой верхней точки полости головки блока соединяется посредством дюритового шланга с трубкой 3 диаметром 6—8 мм, приваренной к трубе выхода воды из головки блока, через которую пар попадает в водяной бак. Вода из бака сливается через сливной кран 6.

Для охлаждения воды в смесительном баке из водопроводной сети через трубу 1 диаметром 1 — 1,5" подводится холодная вода. Необходимая температура воды достигается регулированием коли чества поступающей в бак холодной волы с помощью крана 2 диаметром 1—1,5". Из водопроводной сети вола также поступает в масляный холодильник 7.

Нужная температура масла достигается регулированием открытия крана 8.

Для удобства обслуживания краны 2 и 8 рекомендуется расположить возможно ближе к щитку управления дизеля.

СИСТЕМА СМАЗКИ

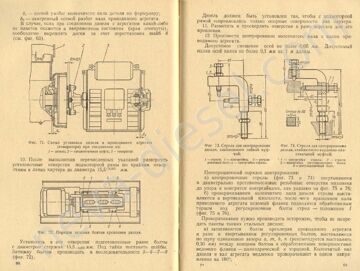

Масляный бак 1 (фиг 67) диаметром 300—100 мм, располагается на расстоянии 800 мм от уровня пола. Полная емкость должна составлять 60—70 л, а заправочная 50—60 л. Минимально допустимое количество масла в баке 30 л. Количество масла в баке можно замерять при помощи стеклянной трубки 7 и линейки с делениями.

Масло следует заливать в бак через фильтр 3 из парусины и сетчатый пеногаситель 8. Во избежание попадания в масло пыли бак сверху закрывается крышкой 2. Бак должен быть снабжен вентиляционной трубкой 9, соединяющей полость бака с атмосферой. На выходе масла из бака нужно поместить фильтр 4 из металлической сетки (10—15 отверстий на 1 см).

Масло из картера дизеля, откачиваемое масляным насосом, подается для охлаждения в масляный холодильник, а затем в масляный бак. В баке масло сливается на пеногаситель для

удаления воздуха. Для слива масла при чистке бака в нижней его части предусмотрен пробковый кран 6 размером 1,5—2".

Установленный на щитке управления ручной маслопрокачиваюший насос необходимо подсоединить к масляной системе дизеля или к отдельному бачку.

Для масляной системы рекомендуется применять стальные цельнотянутые трубы диаметром 25—30 мм. Пайку труб следует производить латунью. После монтажа масляная система должна быть тщательно промыта керосином или дизельным топливом, а трубопроводы до промывки необходимо внутри прочистить от окалины проволочным ершом.

ТОПЛИВНАЯ СИСТЕМА

Топливный бак 1 (фиг 68), как и масляный, рекомендуется расположить на расстоянии 800 мм от уровня пола. Для обеспечения 8-часовой работы дизеля (без дозаправки) полная емкость бака должна быть около 300 л, заправочная 250 260 л.

Во избежание загрязнения топлива и попадания в него воздуха минимально допустимое количество топлива в баке 40 л. Замер количества остающегося топлива производится также как и в масляном баке.

Заправочное отверстие бака снабжается фильтром 2 из латунной сетки. Для слива топлива из бака в нижней части отстойника имеется кран диаметром 15—20 мм.

При заправке бака вытесняемый из него воздух удаляется через вентиляционную трубку 9 с сеткой. Топливо из бака через фильтр изготовленный из латунной сетки, поступает по трубке 5 к топливоподкачивающему насосу. На этой трубке должен быть предусмотрен запорный кран.

Для топливной системы следует применять стальные бесшовные трубы с внутренним диаметром 14 —16 мм.

Все топливные трубки до их установки должны быть тщательно очищены от окалины и промыты дизельным топливом.

Топливо, просочившееся из форсунок и топливного насоса, попадает по трубке 7 диаметром 6—8 мм в сливной бачок 8.

ОТВОД ОТРАБОТАВШИХ ГАЗОВ

От выпускного коллектора дизеля газы отводятся по трубам диаметром около 100 мм в глушитель 2 (фиг. 69). Между фланцами выпускного коллектора и труб помещается асбестовая прокладка.

В средней части трубопровода устанавливается глушитель, рекомендуемая конструкция и габаритные размеры которого даны на фиг. 70.

Для уменьшения теплоотдачи от стенок выпускных труб в окружающую среду рекомендуется поверхность труб обмотать асбестовым шнуром (диаметром 5—10 мм) или листовым асбестом и покрыть снаружи тонким слоем жидкого стекла.

РАЗМЕЩЕНИЕ ДРУГИХ УЗЛОВ И АГРЕГАТОВ ДИЗЕЛЯ

Заряженные аккумуляторные батареи размещаются в изготовленный в соответствии с их размерами ящик, позволяющий обслуживать батареи во время эксплуатации (обтирка, доливка электролита, замер уровня и плотности электролита).

Реле-регулятор и фильтр (для двухпроводной системы) крепятся на резиновых амортизаторах к стене машинного отделения так, чтобы подводящие провода были направлены вниз.

Размещенные аккумуляторные батареи, реле-регулятор и фильтр соединяются проводами с навешанным на дизель электрооборудованием согласно схемам (си. фиг. 44 и 45).

Заполненный баллон сжатого воздуха устанавливается у стены машинного отделения па деревянную подушку и крепится к стене стальным откидным хомутом (который нужно изготовить, так как в комплект дизеля он не входит).

При помощи стальной бесшовной трубки диаметром 8—10 мм головка баллона соединяется со штуцером на корпусе воздухораспределителя.

После подсоединения к дизелю коммуникаций производится расконсервация его, так как для центровки дизеля с приводимым агрегатом необходимо проворачивать коленчатый вал. Порядок расконсервации дизеля описан в главе IV.

б1 — осевой разбег коленчатого вала дизеля по формуляру;

б2— замеренный осевой разбег вала приводимого агрегата. В случае, если при соединении дизеля с агрегатом какой-либо из пакетов окажется в напряженном состоянии (края отогнуты), необходимо выровнять диски за счет перестановки шайб 8 (см. фиг. 63).

Установить в эти отверстия подготовленные ранее болты с диаметром стержня 15,5-0.035 мл. Под гайки поставить шайбы. Затяжку болтов производить в последовательности 5—6—7—8 (фиг. 72).

Дизель должен быть установлен так, чтобы с подмоторной рамой соприкасались только опорные поверхности лап картера.

11. Разметить и просверлить отверстия в раме агрегата для его крепления.

12. Произвести центрирование коленчатого вала с валом приводимого агрегата.

Допустимое смещение осей не более 0,05 мм. Допустимый излом осой валов не более 0,1 мм на 1 м длины.

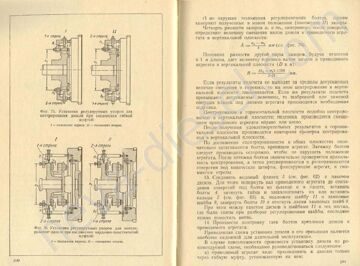

Пооперационный порядок центрирования:

а) центрировочные стрелы (фиг. 73 и 74) ввертываются в диаметрально противоположные резьбовые отверстия маховика до упора и контрятся контргайками, как указано на фиг. 75 и 76;

б) проворачиванием коленчатого вала дизеля стрелы выставляются в вертикальной плоскости, после чего вращением вала приводимого агрегата ведомый фланец подводится обработанным торцом под регулировочные болты стрел — положение 1 (фиг. 75 и 76).

Проворачивание нужно производить осторожно, чтобы не повредить пакеты тонких стальных дисков;

в) затягиваются болты крепления приводимого агрегата к раме и ввертыванием регулировочных болтов, выставляются по щупу одинаковые зазоры a.m.b.n. (рекомендуется выставлять 0,30 мм) между концами болтов и обработанными поверхностями ведомого фланца — цилиндрической и торцевой. Коленчатый вал дизеля и вал агрегата медленно проворачивают в одном направлении на 180°;