Устройство дизеля Д6

Запасные части двигателя Д6 из этого руководства можно приобрести со склада или заказать, связавшись с нами любым удобным способом (см."Контакты")

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Основные узлы и детали кривошипно-шатунного механизма: коленчатый вал, маховик, шатуны и поршни.

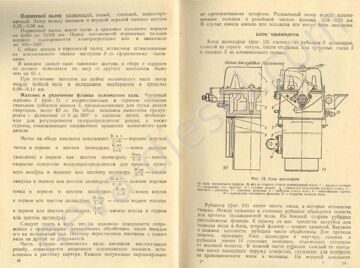

Коленчатый вал (фиг. 7) изготовлен из стали I8XHBA, его вес в собранном виде без маховика и шатунов 92 кг, он имеет шесть колен, расположенных попарно (1 и 6, 2 и 5, 3 и 4) в трех плоскостях под углом 1203 друг к другу, с шестью шатунными и семью коренными пустотелыми шейками. Диаметр шатунных шеек 85-0,07-0,09мм , коренных 95-0,08-0,10мм.

В первую коренную шейку коленчатого вала запрессован хвостовик. Со стороны седьмой коренной шейки на вал напрессован фланец для крепления маховика.

Полости шатунных и коренных шеек имеют па входе и выходе фаски для установки дюралюминиевых заглушек. Каждая пара заглушек для обеспечения герметичности стягивается болтом. Для лучшего уплотнения под головку болта и гайку подложены медные шайбы; кроме того, под гайку подкладывается стальная шайба, а для уплотнения резьбы наматывается шелковая нитка.

Полости коренных к шатунных шеек сообщаются между собой через каналы, просверленные в щеках вала. В первой щеке коленчатого вала имеется три канала, из них два (параллельных плоскости щеки) служат для подвода масла из полости хвостовика вала в полость первой шатунной шейки, а третий —наклонный, с запрессованной трубкой — для подвода масла из полости первой шатунной шейки к первой коренной шейке. Все остальные щеки имеют по два канала, параллельных их плоскости.

Эти каналы просверлены со стороны шатунной шейки и закрыты заглушками, поставленными на тугой резьбе, а затем расчеканенными и раскерненными.

К рабочим поверхностям вкладышей коренных подшипников и шатунов масло подводится из полости вала по медным развальцованным трубкам, вставленным изнутри в отверстия шеек вала. Эти трубки обеспечивают выход чистого масла. Трубки располагаются на каждой шатунной шейке под углом 60° к плоскости колена в направлении вращения вала.

На шлицевой конец хвостовика 2 (фиг. 8) свободно посажена коническая шестерня 1, служащая для привода агрегатов и механизма газораспределения дизеля.

На коленчатых валах дизелей правого вращения эта шестерня расположена плоским торцом в сторону первой коренной шейки, а на коленчатых валах дизелей левого вращения (фиг. 9) — в сторону шлицованной части хвостовика.

Шестерня во время работы дизеля упирается опорной поверхностью в шлифованную опорную шайбу 5, которая другим своим торцом упирается в совместно обработанный торец верхнего картера и крышки первого коренного подшипника — у дизелей правого вращения (фиг. 8), или в торец проставки (фиг. 9) привода насоса забортной воды у дизелей левого вращения. (Насосом забортной воды оборудуются судовые дизели типа Д6.)

При изменении длины картера и коленчатого вала от повышения температур во время работы дизеля шестерня 1 (фиг. 8 и 9) перемещается по шлицам хвостовика 2, что обеспечивает сохранение сборочных зазоров в зацеплении ее с ведомыми шестернями передачи. Гладкий шлифованный конец хвостовика сопрягается с узлом подвода масла в вал, закрепленным на крышке центрального подвода масла.

На конце седьмой коренной шейки вала имеется напрессованный или отштампованный стальной фланец 3 (фиг. 10), имеющий трапецеидальную четырехзаходную маслосгонную резьбу, правую—для дизелей правого вращения и левую —для дизелей левого вращения. Во время работы дизеля масло, попадающее на резьбу фланца, отбрасывается по ней внутрь картера.

Торцы фланца и щеки коленчатого вала, прилегающие к седьмой коренной шейке, являются упорными и сопрягаются с упорным вкладышем картера. Торец фланца со стороны седьмой коренной шейки имеет маслосбрасывающий бурт. Фланец стопорится на валу семью штифтами, один из которых резьбовой.

На фланец коленчатого вала посажен и закреплен шестью плотно вставленными болтами 6 маховик 1. Положение маховика относительно коленчатого вала определяется штифтом 2, запрессованным во фланец; имеются еще три штифта, служащих для разгрузки болтов от срезывающих усилий.

Шатун изготовлен из стали 18ХНВА и кругом обработан. Стержень шатуна 1 (фиг. 11) имеет двутавровое сечение, увеличивающееся сверху вниз.

В отверстие верхней головки шатуна запрессована бронзовая втулка.

Для смазки поршневого пальца в головке шатуна имеется шесть сквозных отверстий. В одно из них запрессован латунный трубчатый штифт, удерживающий втулку от проворачивания. Нижняя головка шатуна разъемная. Ребристая крышка 2 крепится к шатуну шестью шпильками и фиксируется буртом на головке шатуна и двумя цилиндрическими штифтами.

Ганки шпилек нижней головки шатуна имеют номера и риски, соответствующие номерам и рискам на крышке.

В расточке нижней головки зажат разъемный стальной вкладыш, залитый свинцовистой бронзой.

Плоскость разъема нижней головки расположена под углом 60° к оси шатуна. Шатуны устанавливаются на коленчатом валу так, чтобы наклон разъема был направлен в сторону вращения коленчатого вала.

Вес шатуна в сборе 5650+50 -100 г. На коленчатый вал устанавливается шесть шатунов, отличающихся по весу один от другого не более чем на 10 г (в комплекте). Это условие также необходимо соблюдать при ремонте дизеля.

Вкладыш шатуна. Стальной тонкостенный вкладыш залит свинцовистой бронзой. На его половинках имеются: на верхней — круглое и на нижней — овальное отверстия, в которые входят цилиндрические штифты, запрессованные в шатун и его крышку и предохраняющие вкладыш от осевых смещений. Внутренние диаметры: вкладыша шатуна, равный 85+0,021 мм, и верхней втулки шатуна, равный 48+0,07+0,05мм, растачиваются одновременно в сборе.

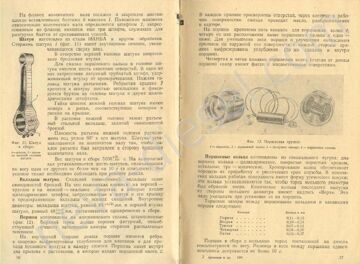

Поршни изготовлены из алюминиевого сплава, штампованные (фиг. 12). Верхний горец днища поршня фигурный, способствующий лучшему заполнению камеры сгорания распыленным топливом.

На внутренней стороне днища поршня имеются ребра, а снаружи выфрезерованы углубления для клапанов и для прохода пускового воздуха в камеру сжатия. Поршень имеет внутри два прилива с расточками, в которые входит поршневой палец 2.

В каждом приливе просверлены отверстия, через которые к рабочим поверхностям пальца проходит масло, разбрызгиваемое в картере.

На поршне проточено пять канавок для поршневых колец 4; четыре из них расположены выше поршневого пальца и одно — ниже. Для уменьшения веса поршня и улучшения охлаждения приливов на наружной его поверхности с каждой стороны прилива выфрезерованы углубления (то же сделано и внутри поршня).

Четвертая и пятая канавки поршневых колец (считая от днища поршня) снизу имеют фаски с маслосточными отверстиями.

Поршневые кольца изготовлены из специального чугуна: два верхних кольца — цилиндрические, покрытые пористым хромом, остальные три — конические. Хромирование колец обеспечивает хорошую их приработку и увеличивает срок службы. В конических кольцах работая поверхность имеет форму усеченного конуса; эти кольца устанавливаются так, чтобы торец меньшего диаметра был обращен вверх. Конические кольца последнего выпуска со стороны меньшего диаметра имеют надпись «Верх». Это надо учитывать при установке их на поршень.

Торцевые зазоры между поршневыми кольцами и канавками поршня следующие:

Канавки Зазоры в мм

Первая............ 0.11-0.15

Вторая............ 0,10 -0,14

Третья............ 0,07-0.11

Четвертая....... 0.06-0,10

Пятая . ......... 0,03-0,07

Поршни в сборе с кольцами перед постановкой на дизель комплектуются по весу. Разница в весе между поршнями одного комплекта допускается не более 10 г.

Головка дизеля—литая. В нее ввернуты сшивные шпильки для соединения с рубашкой. В головке сделаны сквозные отверстия для шпилек, крепящих головку и рубашку в сборе к картеру. Нижняя плоскость головки имеет отверстия для прохода воды из рубашки.

Шесть цилиндрических выточек на нижней поверхности головки образуют вместе с днищами поршней камеры сгорания. Каждая камера сгорания соединяется каналами с двумя впускными окнами на одной стороне головки и двумя выпускными — на противоположной ее стороне. В местах выхода соединительных каналов в камеру сгорания запрессованы и зачеканены стальные седла клапанов. Соосно с седлами в специальные расточки запрессованы чугунные направляющие втулки клапанов.

На головке дизеля, по центру каждой камеры сгорания, сделаны отверстия под форсунки. По бокам отверстий ввернуто по две шпильки для крепления форсунки.

На верхнюю плоскость головки устанавливаются семь разъемных подшипников распределительных валов. На корпусах и крышках подшипников с правой стороны набиты номера сопряженных деталей, соответствующие порядковому номеру подшипника, считая от передачи. Каждый подшипник имеет по две параллельных расточки для распределительных валов впуска и выпуска. Первый из подшипников (считая от передачи)—упорный — имеет кольцевые проточки и каналы для подвода масла внутрь распределительных валов, откуда оно поступает на остальные подшипники. К торцу головки, со стороны передачи, прикреплена на шпильках отлитая из алюминиевого сплава коробка с запрессованной бронзовой втулкой, являющейся подшипником вала привода распределительных валов. На шпильках, крепящих коробку к головке, закреплен кронштейн крепления топливного фильтра. К переднему торцу головки прикреплена маслоподводящая трубка.

Все нагретые части головки охлаждаются водой, выходящей из рубашки цилиндров. Из головки вода отводится по патрубку, закрепленному на торце, противоположном передаче. Головка на боковой стороне впуска имеет шесть бронзовых втулок для пусковых клапанов. Заглушки на ее наружной поверхности закрывают литейные отверстия.

Головка блока и рубашка цилиндров притягиваются к картеру посредством силовых шпилек и гаек. Под ганки подложены плоские шайбы. При установке шайб должна соблюдаться чистота. Необходимо, чтобы шайба полностью перекрывала отверстие колодца шпильки для предохранения от утечки масла с плоскости головки в колодец.

Механизм газораспределения, расположенный на головке, закрыт чугунной литой крышкой, на торце которой имеется отверстие и фланец для крепления датчика электротахометра. В крышке сделаны три люка для доступа к форсункам. Люки закрыты штампованными стальными крышками.